- 欢迎来到细胞产业关键共性技术国家工程研究中心!

生物医药产品生产新范式:小型、床边、敏捷、智造

来源:先进细胞智造系统研发平台

承载单位:深圳赛动智造科技有限公司

时间:2022-02-21

刘沐芸

中国(深圳)综合开发研究院 特约研究员

深圳市先行示范区专家库医疗组 专家

《中华细胞与干细胞杂志》 副总编辑

持续至今的疫情,逐渐暴露出当前生物医药行业盛行的生产方式的不足,一方面疫情的持续激发了对生物医药产能的爆发式需求,另一方面,生物医药产业一直延续的集中、大量、通用的生产方式却因为防疫隔离而导致“无用武之地”。因而出现一种新的“不可能现象”:一方面有大量治疗需求但供应不足,另一方面药厂大量产能却无法直达需求。

近年,生物医药管线开发不断推陈出新,治疗药物开始向精细的疾病分子靶点演化,但这些精准药物的生产范式却并没有出现与之对应的推陈出新,还是那种持续了数十年的“大规模、大体量、中心化生产设施”的传统方式,但临床治疗药物却已经是“个体化、靶向性、患者群体更细分”的精准治疗。生物医药传统生产方式的不适应就可想而知了。

因此,生物医药的生产迫切需要与时俱进的新范式:小型化、更敏捷,重要的是要离患者或需求更近的“床边生产”。

手工开放生产方式

我个人的从业经历,就反应了这种管线创新与生产方式不适配,而我的选择就是我立志要解决的行业挑战。我曾在一家细胞药物公司负责新药研发以及生产工艺的开发、优化。在十多年的药物、工艺研究开发的工作经历中,惊喜总是发生在实验室或研究者发起的研究项目中,但似乎总是与世隔绝,受制于沿袭至今的规模效应支持的生产组织方式,我们的研究惊喜无法应用到更多的患者群体,也无法改变临床疾病的发展曲线。

因此,我决定着手解决这个困境,思考是否有一种新的生产交付方式能将我们新药研究成果安全有效地“递送”到每一个有需求的地方。于是我从下游的细胞药物研发转战到变革药物生产范式的智造赛场,设立赛动智造,立志要找到一种新型生产范式,以适应下游药物开发的个体化、多样性、小群体的发展方向。因为,我看到,生物医药公司从实验室走向临床路途中至关重要的环节,就是及时生产交付。

生物医药生产过程中,需要不断克服的重要挑战,就是生产工艺的稳定性和其质量不变的规模化。在制药工业时期,获批的药物具有临床通用性,面向的是患有常见病的大量病人群体,那时的患者不分肤色、种族与基因型,仅以疾病名进行划分,病人基数非常庞大,比如治疗糖尿病的二甲双瓜,又如治疗高血压的ACE抑制剂等,能适用全世界患有此类疾病的患者。因此,通过集中化、大体量生产设施暴量生产获得成本优势和规模收益,就是最优选择。在制药工业时代,对通用型治疗药物进行去中心化的小型、床边生产,完全没有成本优势,无法通过常规销售回收成本,也没有商业化发展的潜力,传统巨型的通用药物生产商亦没有“改变现状”的动力。

直至目前,医药领域的企业市值估算仍然沿袭过去的计算模型和理论,就是通过发病率、用药率、销售量、销售价格等相乘进行估算,尤其是那些生产终身服用的常见病药物的公司,非常地受追捧和欢迎,至于能治好、甚至能治愈某种疾病的创新系数并不在价值估算的指标体系中。

但以“人类基因组计划”公布草图为转折点,制药工业就开始向个体化精准治疗时代迈进了,比如细胞基因治疗药物的大量涌现,这些药物的开发理念就是基于某种疾病的演变路径、关键靶点、具体基因位点等特异性特征,而不是过去常见的筛选药物分子结构。因此,新时代的生物医药有着“疾病分类罕见化”与“药物孤儿化”的显著特征,即改变了制药工业时期的“器官组织水平”的疾病分类方法,走向了以细分的分子靶向特征分类,疾病诊断高度特异性,病人群体趋向轻量化,治疗趋于精准化,意味着需要新的产业发展路径,配套新的生产范式:小型、床边、敏捷。

什么是小型、床边、敏捷智造

以疫情以来爆火的RNA技术为例,RNA技术平台既具有成药性,又具有疫苗开发的适应性,这种平台性技术的多样性、多能性与传统制药工业中分子结构筛选、作用通路验证及临床阶段高失败的发展路径完全不同,因此新生物药价值的呈现无法再沿用过去制药工业时代的评估系统,需要匹配新的估算指标、理论体系与生产范式。

新型的生物医药智造方式可以容易地部署到任何有治疗需求的地方,部署完成即能就地生产,生产好了就可应用。此次疫情中,装配式核酸检测实验舱就是一种对医学检验实验室的新呈现:小型、床边、敏捷。

小型、床边、敏捷生产并不是不考虑成本的将生产设施分布式、生产规模轻量化。而是应用创新科技实现生产轻便化的同时,又能获得传统生产方式无法实现的成本优势,这种优势是通过改变规模生产中的固定成本结构而实现,数字化驱动生产过程可视化,并赋能远程审核同步化,极大精简药物开发申报和获批的时间,封闭式、一次性技术对传统高洁净度厂房建设成本的替代,模块化装配式的敏捷智能生产线能极广地将治疗药物延展到世界各地,到达更多的对症患者群体,也进一步优化成本。

通常,药物的到达极大依赖通达的交通运输路线、良好的药物配送体系、设施与规范,比如抗击疫情的疫苗和可以治愈B淋巴细胞白血病的Car-T,如果没有冷链运输和冷藏设施、专业配送体系和专业员工配套,将无法保障能到达治疗点,也无法保障送达质量。这是因为,活的成品生产出来到患者用上之间的时间和温度至关重要,如有一种无缝衔接配送的床边生产设施(更接近患者群体的生产范式),将能极大地事半功倍。

而小型、床边、敏捷生产,还需要建立一种快速、准确、在线实时连续分析方法,能准确的界定生产过程中的细胞产品满足目标产品定义的时间,及时收获,并能通过临床应用反馈对生产工艺获得持续优化、改进。赛动智造提供的解决方案是,将不同状态的细胞物理特征予以测量记录,并关联其表型的表达,用人工智能与图像识别,形成能反应生产过程中活细胞最佳生长状态的连续监测指标,建立一种可以适用于封闭式、自动化连续生产的细胞状态监测方法,实现细胞形态特征表达的关键质量属性与关键工艺参数的结合。

通过将客户验证的工艺过程嵌入进自动化生产装备,设定为标准操作指令,形成自动化的操作反馈,实现产品生产就是知识产生与积累的过程,为客户建立内部的工艺知识库,有助于客户随时开展与法规更新相适配的工艺优化与技术改进,打破传统制药工业中“工艺变更难于登天”的发展困境。

因此,这不仅是集成装配创新。生产活的细胞与基因治疗药物,从病毒载体的构建到终产品放行,最后患者用上,挑战无处不在。对于细胞与基因治疗产品,有可能同样的产品、同样的适应症,但不同团队、不同公司间的工艺都不一样。因此自动化生产平台需要具备能适应不同生产工艺的灵活性,能依据客户工艺适配快速部署出标准化生产线,满足客户的工艺流程和可能的产能拓展需求。

床边生产平台的部署,还能有效缓解细胞与基因治疗产品复杂的供应链与运行链压力。细胞与基因治疗的整个过程也称为“病人到病人”,表明先从患者采集“关键生产原材料”,再运往生产工厂进行一系列的操作生产与质控,然后再运回患者所在地进行治疗,中间有着较长的运行链条,而越长的链条则意味着更大的风险和更高的成本。因此,小型、床边、敏捷生产设施将是一个能极大缩短“病人到病人”链条,无缝衔接供需关系的新型生产智造方案。

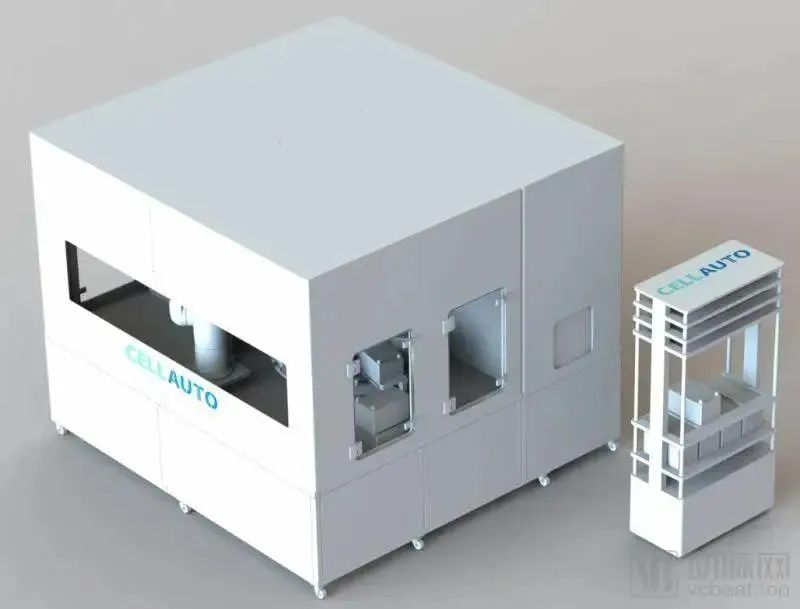

全自动细胞智造系统:低通量床边智造系统(point-of-care-manufacturing platform)

生命科学与生物科技发展至今,我们应该看到,对生物医药产品的生产组织形式至少需要2种交付方案,一种就是行业延续至今的大规模、集约、多条产线的生产基地生产满足大量人群所需的常用药。而另一种就是,赛动智造提供的小型、床边、敏捷生产智造平台,用于贴近患者实现小量、多批次的个体化细胞与基因产品的生产应用,或者在人财物较为匮乏的非洲地区用于疫苗的就地生产交付使用。标准的装配组件模块与软件驱动的操作系统,能极大精简传统生产厂房的建设周期与固定投入。同时,大量一次性技术的应用,消除了传统生产设施对高洁净级别的硬性要求和批间清场消毒处理的专业技能,极大地降低能源和水电的消耗。

Covid-19的全球蔓延,再一次显示出,供应链稳定对生物医药产业发展的重要性,已涉及国家安全范畴。因此,经济学中“不要将鸡蛋放到同一个篮子”的投资原则,同样适用于生物医药企业对其生产设施的规划部署。轻量、多样化、分布式、模块化装配部署的自动化生产设施将是一种推荐选择,不仅能分散“投资”风险,缩短回收周期,还能赋能生物医药企业,快速满足因疫情蔓延导致局部地区突发、激增的治疗需求,并能助力其建立对供应商网络的预见性和控制力。

假如我们要总结“疫情给我带来了什么”的时候,我想其中之一就应该是:哪里有患者需求,我们的产能就应该部署到哪里,以实现新药研发的初心目标,提供质量一致、产品可及、成本可担的生物医药产品,改变疾病(疫情)的发展曲线!